Theo Nikkei, Toyota Motor sẽ lắp đặt một máy đúc khổng lồ tại một nhà máy ở Nhật Bản ngay trong năm nay. Mục tiêu là giảm chi phí sản xuất xe điện bằng cách áp dụng kỹ thuật hoàn thiện của Tesla.

Được đặt tại trung tâm sản xuất ở tỉnh Aichi, đây sẽ là một trong những chiếc máy đúc lớn nhất Nhật Bản với áp lực kẹp 9.000 tấn. Bằng cách đúc nhiều phần lại với nhau chỉ trong một bước, nhà sản xuất xe điện có thể giảm khối lượng xe và cải thiện hiệu quả sản xuất.

Công ty Ube Machinery của Nhật Bản là nhà sản xuất thiết bị đúc siêu lớn này. Thiết bị sẽ có chiều rộng 10 mét, dài 22 mét và cao khoảng 7 mét, bao phủ diện tích bằng kích thước của một sân tennis.

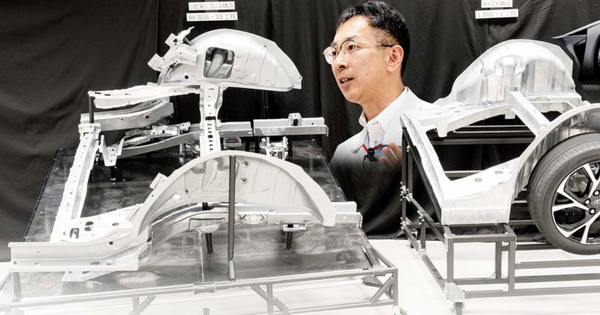

Toyota có kế hoạch ứng dụng công nghệ đúc khuôn (gigacasting) với LF-ZC – chiếc EV thế hệ tiếp theo ra mắt vào năm 2026 dưới thương hiệu Lexus. Thân xe sẽ được chia thành 3 phần: trước, giữa và phía sau. Phần phía trước và phía sau sẽ được sản xuất nhờ gigacasting.

Công nghệ đúc khuôn gigacasting dự kiến được sử dụng để tạo nguyên mẫu các thành phần EV chứ không phải để sản xuất hàng loạt. Toyota sẽ đánh giá liệu công nghệ này có dẫn đến việc giảm thiểu các bộ phận và quy trình hay không.

Hơn 10 công ty đang áp dụng công nghệ gigacasting, hầu hết là ở Mỹ, Châu Âu và Trung Quốc. Tesla sử dụng máy ép gigapress với áp suất kẹp từ 6.000 tấn đến 9.000 tấn.

Honda Motor đã tung ra một máy sản xuất 6.000 tấn tại một cơ sở nghiên cứu và phát triển ở tỉnh Tochigi để chuẩn bị cho mục tiêu sản xuất hàng loạt. Nissan Motor cũng có kế hoạch lắp đặt một máy 6.000 tấn vào năm tài chính 2027, với mục tiêu giảm 20% trọng lượng linh kiện.

Trước đó, trong một cuộc phỏng vấn, Giám đốc điều hành Koji Sato tuyên bố Toyota sẽ áp dụng “tư duy đặt BEV (xe năng lượng) lên hàng đầu”, đồng thời thay đổi mạnh mẽ cách thức kinh doanh – từ sản xuất đến bán hàng và dịch vụ. Mục tiêu sau cùng là hiện thực hóa kế hoạch trung hòa carbon do người tiền nhiệm Akio Toyoda hoạch định.

“Toyota đang làm rất nhiều thứ mà mọi người không ai ngờ tới. Chúng tôi đang tạo ra sự đa dạng để đáp ứng nhu cầu của người tiêu dùng”, Simon Humphries, lãnh đạo Toyota nói.

Ông Sato trước đó còn thành lập một tổ chức có tên gọi “Nhà máy BEV” nhằm phá vỡ phương pháp tiếp cận truyền thống của Toyota trong phát triển và sản xuất. “Đây là một kết quả cực kỳ tốt vượt xa kỳ vọng. Thị trường ô tô đang phục hồi nhanh chóng sau 3 năm chịu ảnh hưởng từ đại dịch và cuộc khủng hoảng thiếu nguồn cung chip”, chuyên gia phân tích Christopher Richter của CLSA Securities Japan nói về Toyota.

Được biết, gigacasting, công nghệ đúc nhôm hiện đại được dự báo có thể thiết lập tiêu chuẩn mới cho việc chế tạo phương tiện, vốn là phương pháp Tesla áp dụng với dòng Model Y kể từ năm 2020. Trước đây, phần thân chính của ô tô sẽ được chế tạo bằng cách hàn hoặc dập một số lượng lớn các bộ phận riêng biệt lại với nhau, trong khi gigacasting hoặc megacasting bơm kim loại nóng chảy vào khuôn và đổ đầy khuôn dưới áp suất cao trước khi làm nguội.

Nhờ công nghệ này, Tesla đã cắt giảm được tới 40% các chi phí liên quan. Trọng lượng của phần thân sau mẫu xe Model Y cũng đã giảm 30%.

“Megacasting là ví dụ hoàn hảo về việc bạn có thể thay thế 100 bộ phận chỉ bằng một bộ phận. Điều này giúp tiết kiệm thời gian, nhân công, chi phí và không gian nhà máy, thay nhiều robot hàn bộ phận thành một máy duy nhất. Việc sản xuất một chiếc ô tô sẽ nhanh hơn rất nhiều”, Erik Severinson, người đứng đầu về chiến lược của Volvo Cars cho biết.

Toyota đang nghiên cứu kỹ thuật tương tự nhằm mục đích tăng cường sản xuất xe điện trên quy mô lớn. Trong một loạt chuyến tham quan nhà máy, các giám đốc điều hành đã thừa nhận rằng có nhiều điều có thể học hỏi từ Tesla và các nhà sản xuất xe điện khác ở Trung Quốc.

Kazuaki Shingo, giám đốc sản xuất của Toyota, nói: “Thành thật mà nói, chúng tôi đang chậm chân trong gigacasting. Tuy nhiên, tập đoàn tin rằng mình có thể tạo ra một sản phẩm rẻ hơn, nhẹ hơn và mỏng hơn với hiệu suất cao”.

Theo: Nikkei Asia, Financial Times

Nguồn : Source link