Elon Musk mang về cỗ máy lạ từ Ý, 600 robot mất việc, Toyota, Ford, Hyundai… thấy rồi vội ‘bắt chước’

Tháng 8 năm 2020, một cảnh quay trên cao từ drone đã hé lộ một thiết bị có kích thước khổng lồ của Tesla tại nhà máy Fremont, Mỹ. Đó là máy đúc Giga Press mà Tesla đặt thửa riêng từ Idra – một công ty sản xuất máy đúc kim loại nổi tiếng từ Ý. Cỗ máy này cho phép Tesla đúc ra một phần lớn của một chiếc xe thay vì phải hàn từ nhiều chi tiết, giúp tối ưu nhiều thứ liên quan đến sản xuất.

Sau 3 năm, lợi ích của cỗ máy khổng lồ này đã rõ, nhiều nhà sản xuất xe lớn như Toyota, Ford hay Hyundai cũng đã bắt đầu nghiên cứu công nghệ tương tự.

Máy Giga Press mà Tesla sử dụng do Idra sản xuất.

Từ lâu, Elon Musk đã đặt câu hỏi về việc tại sao không thể sản xuất xe giống như sản xuất ô tô đồ chơi mà chỉ có 1 cục kim loại liền khối. Suy nghĩ này đã thúc đẩy Tesla đến với công nghệ Gigacasting.

Gigacasting (tạm dịch: công nghệ đúc siêu lớn) là cách sản xuất một phần lớn của chiếc xe bằng kim loại liền khối thay vì phải hàn gắn từ nhiều chi tiết nhỏ lẻ. Tên gọi Gigacasting được cho bắt nguồn từ cỗ máy Giga Press mà Tesla đã sử dụng. Tới nay, Tesla đã trang bị máy Giga Press tại nhà máy của hãng ở Mỹ, Trung Quốc và Đức.

Gigacasting là một từ đang xuất hiện với tần suất ngày một dày hơn trên mặt báo xe toàn thế giới. Toyota là một trong những hãng xe mới nhất giới thiệu về công nghệ sản xuất xe Gigacasting mà có phần giống với cách mà Tesla làm được với Giga Press.

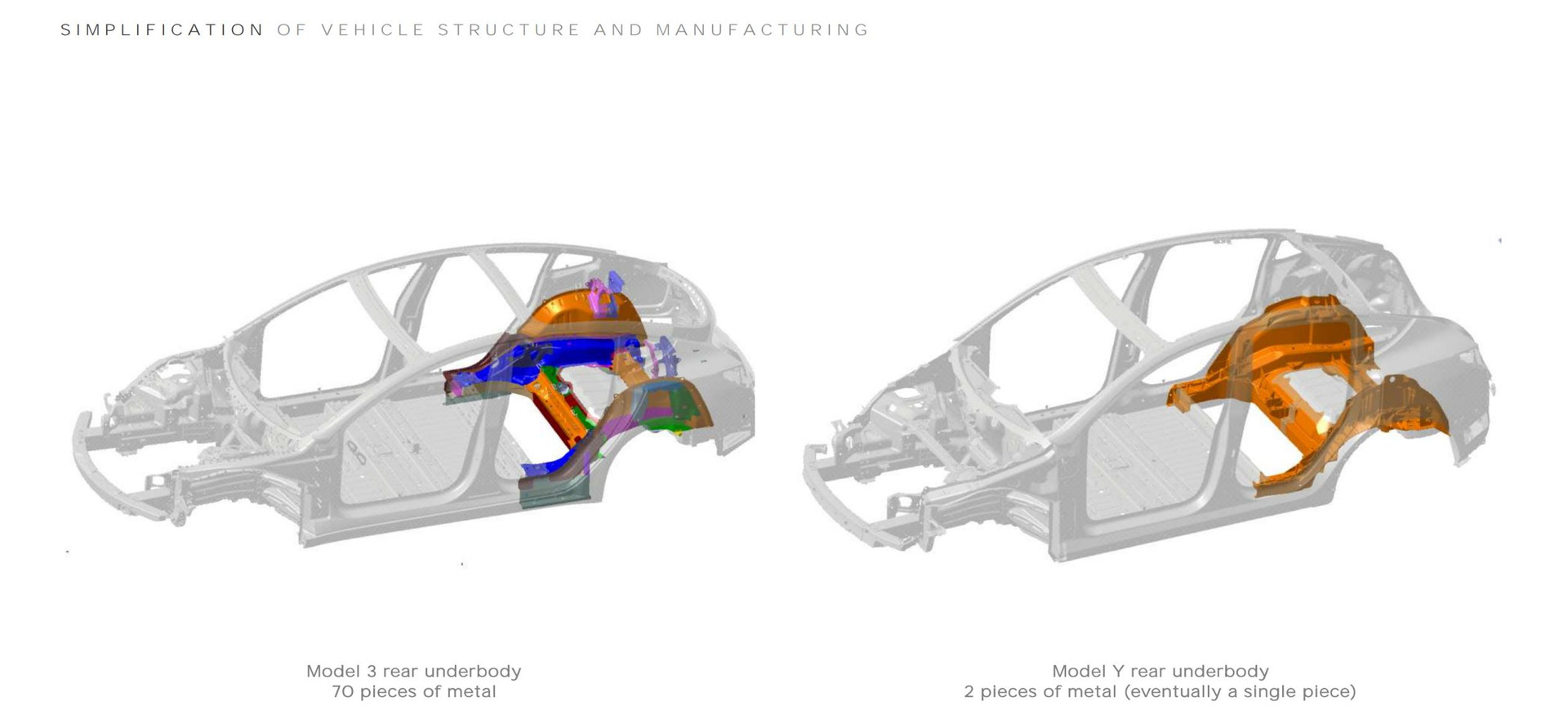

So sánh cấu tạo phần khung sau trên Tesla Model 3 (bên trái) gồm 70 chi tiết với Model Y ứng dụng Giga Press (bên phải) gồm 2 miếng kim loại đúc.

Máy đúc Giga Press của Tesla chứa khoảng 82kg nhôm nóng chảy trong phần khuôn rỗng, sau đó sử dụng lực nén rất lớn (tùy máy, từ 6000 đến 9000 tấn) để tạo hình. Phương pháp đúc kim loại bằng khuôn thật ra không phải điều gì mới mẻ, nhưng sử dụng máy đúc có kích thước và lực nén lớn như Tesla thì có lẽ không mấy ai nghiêm túc nghiên cứu áp dụng.

Với máy đúc Giga Press, Tesla có thể sản xuất một chiếc xe với ít bộ phận hơn, giúp giảm chi phí sản xuất. Tesla cho biết rằng áp dụng công nghệ này trên mẫu Model Y khiến chi phí sản xuất giảm 40%, áp dụng trên Model 3 giúp cắt bỏ 600 robot khỏi dây chuyền.

Lợi ích khác của sử dụng Giga Press là bộ phận đúc ra có trọng lượng nhẹ hơn so với cách làm truyền thống, khiến một chiếc xe điện có thể đi xa hơn với một lần sạc, hoặc đi được quãng đường tương đương với một bộ pin có dung lượng nhỏ hơn, và nhờ thế mà có giá rẻ hơn.

Phần khung phía sau của xe Toyota áp dụng Gigacasting (bên phải) chỉ còn 1 chi tiết và 1 bước sản xuất, trong khi phương pháp sản xuất cũ (bên trái) cần 86 chi tiết và 33 bước.

Tesla đang nghiên cứu để đi xa hơn với công nghệ này, cụ thể là đúc toàn bộ sàn xe. Ở phía các nhà sản xuất khác, sau khi thấy ưu điểm của Giga Press thì cũng cố gắng nghiên cứu để theo kịp Tesla.

Gần đây, Toyota đã giới thiệu công nghệ đúc của mình, cho rằng có thể cắt giảm thời gian sản xuất từ vài tiếng đồng hồ xuống còn 3 phút. Không chỉ có Toyota, NIO với mẫu ET5 và Zeekr với mẫu 009 (cả hai đều là thương hiệu đến từ Trung Quốc) đều đang áp dụng Gigacasting để sản xuất toàn bộ phần phía sau của xe, trên Xpeng G6 thì toàn bộ phần phía trước (bao gồm cả ụ giảm chấn) và phần sàn xe phía sau được sản xuất theo cách này.

Cùng với đó, những nhà sản xuất lớn khác như Ford hay Hyundai cho biết rằng cũng đã đặt mua một máy Giga Press từ Idra để nghiên cứu.

Tuy nhiên, Gigacasting cũng có một vài điểm bất lợi bên cạnh ưu điểm lớn về chi phí sản xuất. Vì nhà sản xuất đúc một chi tiết lớn nên chỉ cần một lỗi nhỏ cũng có thể khiến toàn bộ chi tiết đó không đạt chuẩn; vấn đề tương tự cũng sẽ xảy ra khi người dùng, giả sử, gặp tai nạn và cần sửa lại.

Nguồn : Source link